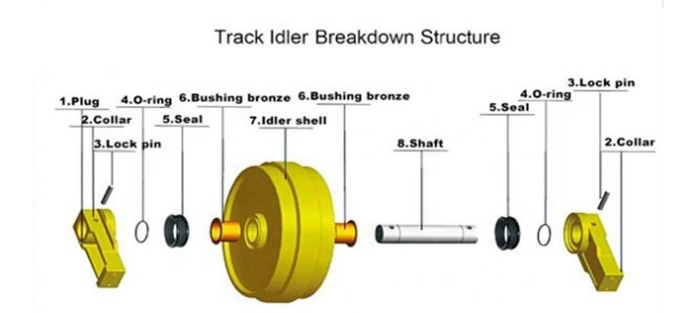

அகழ்வாராய்ச்சியாளர்கள், புல்டோசர்கள் மற்றும் கிராலர் லோடர்கள் போன்ற கண்காணிக்கப்பட்ட கனரக உபகரணங்களின் அண்டர்கேரேஜ் அமைப்பில் முன் ஐட்லர் ஒரு முக்கிய அங்கமாகும். பாதை அசெம்பிளியின் முன் முனையில் நிலைநிறுத்தப்பட்ட ஐட்லர், பாதையை வழிநடத்துகிறது மற்றும் பொருத்தமான பதற்றத்தை பராமரிக்கிறது, முழு அண்டர்கேரேஜ் அமைப்பின் செயல்திறன் மற்றும் நீண்ட ஆயுள் இரண்டிலும் முக்கிய பங்கு வகிக்கிறது.

முன்னணி ஐட்லர்களின் முதன்மை செயல்பாடுகள்

1. டிராக் டென்ஷனிங்:

முன்பக்க ஐட்லர், ரீகோயில் ஸ்பிரிங் மற்றும் டென்ஷனிங் பொறிமுறையுடன் இணைந்து செயல்பட்டு, டிராக் செயினில் சீரான பதற்றத்தைப் பயன்படுத்துகிறது. இது அதிகப்படியான தொய்வு அல்லது அதிக இறுக்கத்தைத் தடுக்கிறது, இல்லையெனில் இது டிராக் இணைப்புகள் மற்றும் உருளைகள் முன்கூட்டியே தேய்மானம் அடைய வழிவகுக்கும்.

2.பாதை சீரமைப்பு:

செயல்பாட்டின் போது பாதையை சரியான சீரமைப்பில் வைத்திருக்க இது ஒரு வழிகாட்டியாக செயல்படுகிறது. நன்கு செயல்படும் ஐட்லர், குறிப்பாக அதிக பக்க சுமைகளின் கீழ் அல்லது சீரற்ற நிலப்பரப்பில் டி-டிராக்கிங்கின் அபாயத்தைக் குறைக்கிறது.

3.சுமை பரவல்:

இது உருளைகளைப் போல அதிக செங்குத்து சுமையைச் சுமக்கவில்லை என்றாலும், முன் ஐட்லர் அண்டர்கேரேஜ் முழுவதும் டைனமிக் விசைகளை விநியோகிக்க உதவுகிறது. இது உள்ளூர் தேய்மானத்தைக் குறைத்து மென்மையான இயந்திர செயல்பாட்டிற்கு பங்களிக்கிறது.

4.அதிர்வு தணிப்பு:

அதன் இயக்கம் மற்றும் பின்னடைவு பொறிமுறையின் மூலம், ஐட்லர் தரைத் தொடர்பிலிருந்து பரவும் அதிர்ச்சிகள் மற்றும் அதிர்வுகளை உறிஞ்சி, பாதை மற்றும் சேஸ் கூறுகள் இரண்டையும் பாதுகாக்க உதவுகிறது.

பொதுவான தேய்மானப் பிரச்சினைகள்

1.ஃபிளேன்ஜ் உடைகள்:பக்கவாட்டுப் பயணம் அல்லது தவறான சீரமைப்பு காரணமாக ஏற்படும் தொடர்ச்சியான உராய்வு, செயலற்ற விளிம்புகள் தேய்ந்து போகச் செய்து, மோசமான பாதை வழிகாட்டுதலுக்கு வழிவகுக்கும்.

2.மேற்பரப்பு குழி அல்லது உரித்தல்:அதிக தாக்க சக்திகள் அல்லது மோசமான உயவு மேற்பரப்பு சோர்வை ஏற்படுத்தக்கூடும்.

3.சீல் செயலிழப்பு:சீல் சிதைவு மசகு எண்ணெய் கசிவுக்கு வழிவகுக்கும், தாங்கியை மாசுபடுத்திகளுக்கு வெளிப்படுத்தி தேய்மானத்தை துரிதப்படுத்தும்.

பராமரிப்பு சிறந்த நடைமுறைகள்

1.வழக்கமான ஆய்வு:

விரிசல், ஃபிளேன்ஜ் தேய்மானம் மற்றும் எண்ணெய் கசிவுகளுக்கான காட்சி சோதனைகள் வழக்கமான பராமரிப்பின் ஒரு பகுதியாக இருக்க வேண்டும். அசாதாரண டிராக் ஸ்லாக்கைச் சரிபார்க்கவும், ஏனெனில் இது ரீகோயில் ஸ்பிரிங் தோல்வி அல்லது ஐட்லர் தவறான சீரமைப்பு என்பதைக் குறிக்கலாம்.

2.தண்டவாள இழுவிசை சரிசெய்தல்:

உற்பத்தியாளரின் விவரக்குறிப்புக்குள் டிராக் டென்ஷன் இருப்பதை உறுதிசெய்யவும். குறைந்த டென்ஷன் மற்றும் அதிக டென்ஷன் இரண்டும் ஐட்லர் தவறான சீரமைவை ஏற்படுத்தி, ரீகோயில் பொறிமுறையை சேதப்படுத்தும்.

3.கிரீஸ் பூச்சு மற்றும் உயவு:

பல ஐட்லர்கள் வாழ்நாள் முழுவதும் சீல் வைக்கப்பட்டுள்ளன, ஆனால் பொருந்தினால், உள் தாங்கு உருளைகளைப் பாதுகாக்க சரியான உயவு அளவைப் பராமரிக்கவும்.

4.அண்டர்கேரேஜ் சுத்தம் செய்தல்:

அதிகரித்த உராய்வு மற்றும் சீரற்ற தேய்மானத்தைத் தவிர்க்க, ஐட்லரைச் சுற்றியுள்ள சுருக்கப்பட்ட சேறு, குப்பைகள் அல்லது உறைந்த பொருட்களை அகற்றவும்.

5.மாற்று நேரம்:

தேய்மான வரம்புகளை எட்டும்போது தேய்மான முறைகளைக் கண்காணித்து, ஐட்லர்களை மாற்றவும், இது பொதுவாக OEM விவரக்குறிப்புகளுக்கு எதிராக அளவிடப்படுகிறது. தேய்மான ஐட்லர்களைப் புறக்கணிப்பது டிராக் இணைப்புகள், உருளைகள் மற்றும் ரீகோயில் ஸ்பிரிங் ஆகியவற்றிற்கு விரைவான சேதத்தை ஏற்படுத்தும்.

முடிவுரை

முன்பக்க ஐட்லர், பெரும்பாலும் கவனிக்கப்படாவிட்டாலும், நிலைத்தன்மை, பதற்றம் மற்றும் அண்டர்கேரேஜ் செயல்திறனைக் கண்காணிக்க அடிப்படையானது. சரியான நேரத்தில் பராமரிப்பு மற்றும் ஆய்வுகள், செயலிழந்த நேரத்தைக் கணிசமாகக் குறைக்கும், அண்டர்கேரேஜின் சேவை ஆயுளை நீட்டிக்கும் மற்றும் இயந்திர உற்பத்தித்திறனை மேம்படுத்தும்.

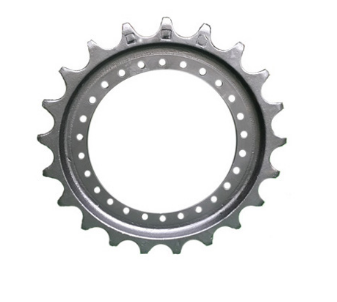

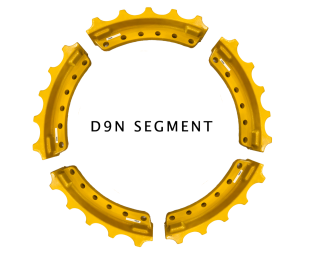

ஸ்ப்ராக்கெட்டுகள் மற்றும் பிரிவுகள்: அமைப்பு, தேர்வு மற்றும் பயன்பாட்டு வழிகாட்டி.

அகழ்வாராய்ச்சியாளர்கள், புல்டோசர்கள் மற்றும் சுரங்க இயந்திரங்கள் உள்ளிட்ட கண்காணிக்கப்பட்ட கனரக உபகரணங்களின் அண்டர்கேரேஜ் அமைப்பில் ஸ்ப்ராக்கெட்டுகள் மற்றும் பிரிவுகள் முக்கியமான இயக்கி கூறுகளாகும். அவை இறுதி இயக்கத்திலிருந்து பாதைக்கு முறுக்குவிசையை மாற்ற, பாதை சங்கிலி புஷிங்ஸுடன் இணைந்து, முன்னோக்கி அல்லது பின்னோக்கி இயக்கத்தை செயல்படுத்துகின்றன.

ஸ்ப்ராக்கெட்

பிரிவு

கட்டமைப்பு மற்றும் பொருட்கள்

ஸ்ப்ராக்கெட்டுகள் பொதுவாக பல பற்களைக் கொண்ட ஒரு-துண்டு வார்ப்பு அல்லது ஃபோர்ஜிங் ஆகும், அதே நேரத்தில் பிரிக்கப்பட்ட ஸ்ப்ராக்கெட்டுகள் (பிரிவுகள்) மட்டுப்படுத்தப்பட்டவை, டிரைவ் ஹப்பில் நேரடியாக போல்ட் செய்யப்படுகின்றன. இந்த பிரிக்கப்பட்ட வடிவமைப்பு இறுதி டிரைவை பிரிக்காமல் எளிதாக மாற்ற அனுமதிக்கிறது.

அதிக தேய்மான எதிர்ப்பு அவசியம். பெரும்பாலான ஸ்ப்ராக்கெட்டுகள் அதிக வலிமை கொண்ட அலாய் எஃகால் ஆனவை மற்றும் HRC 50–58 மேற்பரப்பு கடினத்தன்மையை அடைய ஆழமான தூண்டல் கடினப்படுத்துதலுக்கு உட்படுகின்றன, இது சிராய்ப்பு சூழல்களில் நீடித்த உடைகள் ஆயுளை உறுதி செய்கிறது.

தேர்வு வழிகாட்டுதல்கள்

போட்டியின் சுருதி மற்றும் சுயவிவரம்:ஸ்ப்ராக்கெட், டிராக் செயினின் பிட்ச் மற்றும் புஷிங் ப்ரொஃபைலுடன் பொருந்த வேண்டும் (எ.கா., 171மிமீ, 190மிமீ). தவறான இணைத்தல் துரிதப்படுத்தப்பட்ட தேய்மானம் அல்லது டி-டிராக்கிங்கை ஏற்படுத்தும்.

இயந்திர இணக்கத்தன்மை:உங்கள் குறிப்பிட்ட உபகரண மாதிரியுடன் (எ.கா., CAT D6, Komatsu PC300) சரியாகப் பொருந்துவதை உறுதிசெய்ய, எப்போதும் OEM விவரக்குறிப்புகள் அல்லது பகுதி எண்களைப் பார்க்கவும்.

பற்களின் எண்ணிக்கை மற்றும் போல்ட் முறை:நிறுவல் சிக்கல்கள் அல்லது கியர் தவறான சீரமைப்புகளைத் தவிர்க்க, பற்களின் எண்ணிக்கை மற்றும் மவுண்டிங் துளை வடிவங்கள் இறுதி டிரைவ் ஹப்புடன் துல்லியமாக சீரமைக்கப்பட வேண்டும்.

பயன்பாட்டு குறிப்புகள்

புஷிங் ஈடுபாட்டைக் கண்காணித்தல்:அதிகப்படியான தண்டவாள தேய்மானம் அல்லது நீட்சி ஸ்ப்ராக்கெட்டுகள் தவறிச் சென்று, பற்களுக்கு சேதம் விளைவிக்கும்.

ஒரு தொகுப்பாக மாற்றவும்:ஒத்திசைக்கப்பட்ட தேய்மானத்தைப் பராமரிக்க, டிராக் செயினுடன் ஸ்ப்ராக்கெட்டுகளையும் மாற்றுவது பரிந்துரைக்கப்படுகிறது.

தொடர்ந்து பரிசோதிக்கவும்:விரிசல்கள், உடைந்த பற்கள் அல்லது சீரற்ற தேய்மான வடிவங்கள் மாற்றத்திற்கான நேரம் என்பதைக் குறிக்கின்றன. ஸ்ப்ராக்கெட்டுகள் மற்றும் பிரிவுகளின் சரியான தேர்வு மற்றும் பராமரிப்பு நேரடியாக அண்டர்கேரேஜ் செயல்திறனைப் பாதிக்கிறது, இது செயலற்ற நேரம் மற்றும் இயக்க செலவுகளைக் குறைக்கிறது.

வெவ்வேறு வேலை சூழல்களுக்கு சரியான அண்டர்கேரேஜ் பாகங்களை எவ்வாறு தேர்வு செய்வது?

சரியான அண்டர்கேரேஜ் பாகங்களைத் தேர்ந்தெடுப்பது உபகரணங்களின் செயல்திறன் மற்றும் நீடித்து நிலைக்கும் மிக முக்கியமானது. வெவ்வேறு பணிச்சூழல்கள் டிராக் செயின்கள், ரோலர்கள், ஐட்லர்கள் மற்றும் ஸ்ப்ராக்கெட்டுகள் போன்ற கூறுகளில் மாறுபட்ட கோரிக்கைகளை வைக்கின்றன.

பாறை நிலப்பரப்பு:

அதிக தேய்மான எதிர்ப்புடன் கூடிய கனரக உருளைகள் மற்றும் சீல் செய்யப்பட்ட டிராக் சங்கிலிகளைத் தேர்வு செய்யவும். போலி ஸ்ப்ராக்கெட்டுகள் மற்றும் தூண்டல்-கடினப்படுத்தப்பட்ட பிரிவுகள் சிறந்த தாக்க எதிர்ப்பை வழங்குகின்றன.

சேற்று அல்லது ஈரமான நிலைமைகள்:

சுயமாக சுத்தம் செய்யும் பாதை ஷூக்களையும், அகலமான கிரௌசர்கள் கொண்ட பாதை இணைப்புகளையும் பயன்படுத்தவும். இரட்டை விளிம்பு உருளைகள் நிலையற்ற தரையில் தடம் புரள்வதைத் தடுக்க உதவுகின்றன.

சுரங்க அல்லது அதிக சிராய்ப்பு மண்டலங்கள்:

வலுவூட்டப்பட்ட ஐட்லர்கள், அதிக கடினத்தன்மை கொண்ட புஷிங்ஸ் மற்றும் தடிமனான டிராக் இணைப்புகளைத் தேர்வு செய்யவும். குரோமியம்-மாலிப்டினம் அலாய் ஸ்டீல் கூறுகள் சிராய்ப்பு தேய்மானத்தின் கீழ் சிறப்பாகச் செயல்படுகின்றன.

குளிர் காலநிலை:

குறைந்த வெப்பநிலையை எதிர்க்கும் சீல்கள் மற்றும் கிரீஸ்கள் கொண்ட கூறுகளைத் தேர்ந்தெடுக்கவும். பூஜ்ஜியத்திற்கும் குறைவான நிலையில் விரிசல் ஏற்படக்கூடிய உடையக்கூடிய பொருட்களைத் தவிர்க்கவும்.

மணல் அல்லது பாலைவனம்:

மணல் நுழைவதைத் தடுக்க மூடிய வகை உருளைகளைப் பயன்படுத்தவும். மேற்பரப்பு சிகிச்சை மற்றும் சரியான உயவு மூலம் உராய்வைக் குறைக்கவும்.

எப்போதும் OEM விவரக்குறிப்புகளைப் பின்பற்றுங்கள், மேலும் உங்கள் பணியிடத்திற்கு ஏற்றவாறு சந்தைக்குப்பிறகான மேம்படுத்தல்களைக் கருத்தில் கொள்ளுங்கள். சரியான பாகங்கள் வேலையில்லா நேரத்தைக் குறைத்து சேவை வாழ்க்கையை அதிகரிக்கின்றன.

பாறை நிலப்பரப்புக்கு கனரக ஸ்ப்ராக்கெட்டுகள் மற்றும் உருளைகள் ஏன் முக்கியமானவை?

கண்காணிக்கப்படும் கட்டுமான இயந்திரங்களுக்கு மிகவும் தேவைப்படும் சூழல்களில் ஒன்று பாறை நிலப்பரப்பு ஆகும். கூர்மையான, சிராய்ப்புள்ள பாறைகள் தீவிர தாக்கத்தையும் உராய்வையும் உருவாக்குகின்றன, இதனால் அண்டர்கேரேஜ் பாகங்கள் - குறிப்பாக ஸ்ப்ராக்கெட்டுகள் மற்றும் டிராக் ரோலர்கள் - விரைவான தேய்மானம் ஏற்படுகிறது.

கனரக ஸ்ப்ராக்கெட்டுகள், அதிக வலிமை கொண்ட அலாய் ஸ்டீலால் ஆனது மற்றும் HRC 50–58 க்கு தூண்டல்-கடினப்படுத்தப்பட்டது, விரிசல், சிப்பிங் மற்றும் சிதைவை எதிர்க்கும் வகையில் வடிவமைக்கப்பட்டுள்ளது. அவற்றின் ஆழமான பல் சுயவிவரம் டிராக் புஷிங்ஸுடன் சிறந்த ஈடுபாட்டை வழங்குகிறது, வழுக்கும் தன்மையைக் குறைக்கிறது மற்றும் அதிக சுமைகளின் கீழ் முறுக்கு பரிமாற்றத்தை மேம்படுத்துகிறது.

டிராக் ரோலர்கள்பாறை நிலப்பரப்பில் நிலையான துடிப்பு மற்றும் பக்கவாட்டு சுமைகளைத் தாங்க வேண்டும்.இரட்டைப் பக்கவாட்டு, போலி உருளைகள்தடிமனான ஓடுகள் மற்றும் வெப்ப-சிகிச்சை செய்யப்பட்ட தண்டுகள் நிலைத்தன்மை, பாதை வழிகாட்டுதல் மற்றும் நீண்ட சேவை வாழ்க்கைக்கு அவசியம்.

வலுவூட்டப்பட்ட ஸ்ப்ராக்கெட்டுகள் மற்றும் உருளைகள் இல்லாமல், அடிக்கடி பாகங்கள் செயலிழந்து போகலாம் - இது அதிகரித்த வேலையில்லா நேரம், பராமரிப்பு செலவுகள் மற்றும் பாதுகாப்பு அபாயங்களுக்கு வழிவகுக்கும். கனரக-கடமை கூறுகள், குறிப்பாக சுரங்கம், குவாரி மற்றும் மலைப்பகுதி செயல்பாடுகளில் நிலையான செயல்திறனை உறுதி செய்கின்றன.

உடைந்த ஸ்ப்ராக்கெட்

உடைந்த ட்ராக் ரோலர்

இடுகை நேரம்: ஆகஸ்ட்-04-2025